冲击试验试样为什么要有缺口,冲击试验试样缺口的重要性与生成方法解析

金属材料在承受冲击载荷时,其性能表现往往与完整无缺的试样截然不同。冲击试验中,试样为何要设置缺口?这个看似简单的问题背后,隐藏着材料科学和工程应用中的深刻原理。缺口的存在,不仅模拟了实际工程中常见的应力集中现象,还揭示了材料在极端条件下的真实行为。本文将从多个角度深入探讨冲击试验试样设置缺口的原因,揭示其背后的科学逻辑和应用价值。

缺口敏感性:应力集中的真实写照

金属材料在实际应用中,很少遇到完全均匀的受力情况。结构中的孔洞、裂纹、夹杂物以及设计上的不连续性,都会导致应力集中,即局部区域的应力远高于平均应力。冲击试验通过在试样上制造缺口,正是为了模拟这些实际工况。缺口处的高度应力集中,使得材料在冲击载荷下更容易萌生裂纹,从而暴露其真实的韧性表现。

以V型缺口为例,其尖锐的形状能够最大化应力集中效应。这种设计使得缺口根部成为裂纹的优先萌生点,试验结果直接反映了材料在应力集中条件下的抗断裂能力。相比之下,U型缺口虽然应力集中程度较低,但仍然能够有效评估材料在冲击载荷下的裂纹扩展行为。通过对比不同缺口形状的试验结果,工程师可以更全面地了解材料在不同应力集中情况下的性能表现。

试验结果的准确性:标准化的力量

冲击试验的目的是评估材料的韧性,即材料在冲击载荷下吸收能量并抵抗断裂的能力。为了确保试验结果的准确性和可比性,试样形状、尺寸和缺口类型必须标准化。缺口的存在,正是标准化过程中不可或缺的一环。

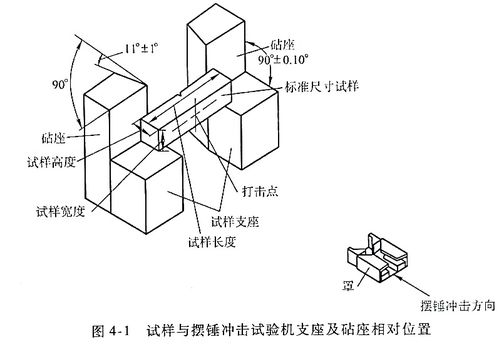

GB/T 229-2007《金属材料 夏比摆锤冲击试验方法》和ISO 148-1 2009《金属材料夏比摆锤冲击试验机 第1部分:试验方法》等标准,对缺口试样的尺寸和形状提出了严格的要求。例如,夏比V型缺口试样的深度为2mm,角度为45°,根部半径为0.25mm±0.025mm。这些精确的规格确保了不同实验室、不同批次的试验结果具有可比性,为材料性能评估提供了可靠依据。

试样的加工精度对试验结果的影响至关重要。V型缺口的加工精度要求极高,其根部半径的微小变化(公差仅为0.025mm)都可能引起试验结果的显著差异。缺口投影仪和全自动冲击缺口测量仪等设备的出现,使得缺口试样的加工和检验更加精确,进一步提高了试验结果的可靠性。

韧性的评估:冲击吸收功的奥秘

冲击试验通过测量试样在冲击载荷下断裂时摆锤重新升起的高度差,计算出冲击吸收功(如Akv或Aku)。这个数值直接反映了材料抵抗冲击破坏的能力,即材料的韧性。缺口试样的冲击吸收功,比完整试样的数值更能体现材料在实际应用中的表现。

韧性是材料强度和塑性的综合表现。在冲击试验中,缺口试样的伸长率、断口形貌等都可以用来反映材料的缺口敏感性。例如,脆性材料在缺口试样上表现出较低的冲击吸收功和脆性断裂特征,而韧性材料则表现出较高的冲击吸收功和塑性变形特征。通过冲击试验,工程师可以评估材料在不同温度条件下的韧性表现,为材料的应用提供重要依据。

温度敏感性:脆性转变温度的测定

材料的韧性受温度影响较大。夏比V型缺口冲击试验在评估材料韧性方面具有广泛的应用价值,特别是在测定材料的脆性转变温度(TC)方面。脆性转变温度是指材料从韧性状态转变为脆性状态的温度阈值。夏比V型缺口冲击试验测得的脆性转变温度,与使用中许多发生脆性断裂的温度对应关系较好。

通过在不同温度下进行冲击试验,可以绘制出材料的冲击吸收功随温度变化的曲线,从而确定脆性转变温度。这个温度对于材料的应用至关重要。例如,在低温环境下工作的结构,必须选择脆性转变温度低于工作温度的材料,以避免脆性断裂事故的发生。

实际应用:质量控制与材料选型

缺口试样的冲击试验,在材料的质量控制和选型中扮演着重要角色。无论是冶金、机械制造、航空航天还是汽车工业,都离不开冲击试验来评估材料的性能。缺口试样的使用,确保了材料在实际应用中的可靠性和安全性。

以汽车行业为例,车身结构中的高强度钢和铝合金,都需要通过冲击试验来评估其在碰撞中的表现。缺口试样的冲击试验结果,直接决定了材料是否能够满足安全标准。此外,缺口试样的冲击试验,还可以用于评估材料在疲劳、腐蚀等复杂工况下的性能表现,为材料的设计和优化提供重要数据。

冲击试验试样设置缺口,不仅是一种科学的试验方法,更是工程应用中不可或缺的一环。缺口的存在,使得试验结果更加贴近实际工况,为材料的质量控制和选型提供了